Аквипак

191025, Санкт-Петербург, Невский проспект, 55, литера А

Контакты компании

Адрес: 191025, Санкт-Петербург, Невский проспект, 55, литера А

e-mail: info@akvipack.ru

Web-сайт: https://akvipack.ru/

Телефон: +7(812)988-41-52

e-mail: info@akvipack.ru

Web-сайт: https://akvipack.ru/

Телефон: +7(812)988-41-52

Продукция и услуги компании

Линия упаковки сыпучих продуктов в 1 шовные мешки с открытым верхом

Автоматическая линия упаковки сыпучей продукции в готовые мешки с открытым верхом включает конвейерный стол для подачи пустых мешков пачками по несколько десятков штук, приводной механизм для захвата и раскрытия мешка, дозатор продукта с бункером загрузки и фланцами для вставки в раскрытый мешок, вибрационный конвейер для утряски продукта в мешке, отводящий конвейер с автоматической зашивочной машинкой на колонне. В процессе работы оператор линии упаковки только подает расходные материалы на конвейерный стол, после чего упаковочная машина автоматически захватывает пустые полипропиленовые мешки с открытым верхом из пачки с помощью пневматических присосок, раскрывает их горловину и подает под фланец дозатора. Продукт из дозатора сбрасывается в мешки, после чего включается механизм утряски, позволяющий увеличить плотность насыпки в мешке и, таким образом, снизить объем занимаемого пространства. Далее наполненные мешки по системе направляющих попадают на ленточный конвейер, верх мешков захватывается приводом зашивочной машинки, и горловина зашивается. На выходе линии упаковки оператор получает полностью готовый мешок с продуктом. Оборудование комплектуется дозатором по принципу нетто или брутто дозирования. Производительность линии упаковки до 800 мешков в час по 50 кг. На выходе линии 1-но шовные мешки с продуктом по 25-50 кг, зашитые сверху нитками. Наиболее эффективно применение такой упаковки при фасовке материалов в полипропиленовые мешки весом по 25 или 50 кг. В открытые мешки упаковывают комбикорм, соевый текстурат, муку, зерно, соль, соду, сухие строительные смеси, минеральные удобрения, семяна, органические удобрения, керамзита, корм для животных, кофе в зернах, древесные пеллеты.

Автоматическая линия упаковки сыпучей продукции в готовые мешки с открытым верхом включает конвейерный стол для подачи пустых мешков пачками по несколько десятков штук, приводной механизм для захвата и раскрытия мешка, дозатор продукта с бункером загрузки и фланцами для вставки в раскрытый мешок, вибрационный конвейер для утряски продукта в мешке, отводящий конвейер с автоматической зашивочной машинкой на колонне. В процессе работы оператор линии упаковки только подает расходные материалы на конвейерный стол, после чего упаковочная машина автоматически захватывает пустые полипропиленовые мешки с открытым верхом из пачки с помощью пневматических присосок, раскрывает их горловину и подает под фланец дозатора. Продукт из дозатора сбрасывается в мешки, после чего включается механизм утряски, позволяющий увеличить плотность насыпки в мешке и, таким образом, снизить объем занимаемого пространства. Далее наполненные мешки по системе направляющих попадают на ленточный конвейер, верх мешков захватывается приводом зашивочной машинки, и горловина зашивается. На выходе линии упаковки оператор получает полностью готовый мешок с продуктом. Оборудование комплектуется дозатором по принципу нетто или брутто дозирования. Производительность линии упаковки до 800 мешков в час по 50 кг. На выходе линии 1-но шовные мешки с продуктом по 25-50 кг, зашитые сверху нитками. Наиболее эффективно применение такой упаковки при фасовке материалов в полипропиленовые мешки весом по 25 или 50 кг. В открытые мешки упаковывают комбикорм, соевый текстурат, муку, зерно, соль, соду, сухие строительные смеси, минеральные удобрения, семяна, органические удобрения, керамзита, корм для животных, кофе в зернах, древесные пеллеты.Линия FFS упаковки сыпучих материалов в рукавные мешки

FFS упаковочная машина мод. П (Form Fill Seal) предназначена для фасовки сыпучих продуктов в рукавные мешки с 2 швами большого объема от 10 до 80 литров. Мешок формируется из рулона рукавной упаковочной пленки, диаметром до 2 метров. На выходе линии FFS упаковки получается рукавный мешок с 2 швами – верхним и нижним горизонтальным швом. Производительность фасовки до 2800 FFS мешков по 50 кг в час готовой продукции в зависимости от упаковываемого материала. Оборудование обслуживается 1 оператором. Линия FFS упаковки состоит:

FFS упаковочная машина мод. П (Form Fill Seal) предназначена для фасовки сыпучих продуктов в рукавные мешки с 2 швами большого объема от 10 до 80 литров. Мешок формируется из рулона рукавной упаковочной пленки, диаметром до 2 метров. На выходе линии FFS упаковки получается рукавный мешок с 2 швами – верхним и нижним горизонтальным швом. Производительность фасовки до 2800 FFS мешков по 50 кг в час готовой продукции в зависимости от упаковываемого материала. Оборудование обслуживается 1 оператором. Линия FFS упаковки состоит: 1. Модуль формирования мешка из рукавной упаковочной пленки в рулоне

2. Модуль дозирования продукции в мешки

3. Модуль закрытия мешка с одновременной сваркой заполненного мешка снизу и днища следующего мешка

4. Отводящий конвейер

Опционально в линию включается паллетизатор и обмотчик паллет стрейч пленкой. Для FFS упаковки применяется рукавная трехслойная упаковочная пленка в рулоне с формируемыми в процессе упаковки фальцами. Другие варианты - этиленвинилацетат, полиэтилен низкой плотности, целлофан, ко-экструзионные или комбинированные упаковочные материалы: алюминий + ПЭ, нейлон + ПЭ, бумага + ПЭ.

Рукавный FFS упаковщик может фасовать минеральные удобрения, полимерные гранулы, цемент, сухие строительные смеси, соль молотая, соль таблетированная, древесные пеллеты, зерно, семена, крупы, корма для животных, короткие макаронные изделия, мука, песок, гравий, заполнители (туалет для животных), добавки красителей, сапропель, кора, биологически активные добавки (БАД), оксиды, древесные гранулы.

Характеристики FFS упаковщика

• количество рулонов пленки от 1 до 3

• объем заполняемого мешка от 10 л до 80 л

• длина мешка 350 — 750 мм

• макс. диаметр рулона пленки 1500 мм

• толщина упаковочной пленки 80 — 220 мкм

• установленная электрическая мощность 16 – 35 кВт

• потребление сжатого воздуха 70 — 130 нЛ / цикл

• вес упаковочной машины 3.5 — 5.5 тонн

• габариты (усредненные) 6000 х 7000 х 2000 мм

• производительность 1200-2800 мешков в час (зависит от количества рулонов)

Опции FFS упаковщика

• фотодатчик для работы по метке

• гидроподъемник устройства размотки рулона

• спайка уголков

• формирователь плоского дна

• система очистки горловины мешка

• самоочищающийся фильтр

• система деаэрации в мешке

• просечка под захват мешка рукой

• термопринтер

Дополнительная информация на нашем сайте.

Упаковочный автомат для сыпучих продуктов в мешки более 10 кг

Вертикальный упаковочный автомат для фасовки продукции в 3-х шовный пакет более 10 кг представляет собой классический упаковщик flow pack, модифицированный под упаковку большого объема. Упаковщик состоит из усиленного каркаса с электрической панелью, внутри которого размещены приводные механизмы, передвижной само- центрующейся каретки с системой валов для установки и размотки рулона упаковочной пленки, формирующего устройства с воротником для создания большого мешка, приводного механизма протяжки и спаивания пленки, а также панели управления для оператора. На упаковщик монтируется дозатор, тип которого определяется свойствами продукта. В комплект оборудования для упаковки в пакет подушка по 25 кг и 50 кг обычно включают загрузочный бункер для засыпки продукта на уровне пола, наклонный конвейер подачи груза из бункера на уровне пола в дозатор, смонтированный над упаковщиком, площадку обслуживания дозатора для оператора и отводящий транспортер для готовых мешков с продуктом. Данный упаковщик может осуществлять фасовку в мешки более 10 кг древесных пеллет, кормовых добавок, древесного и каменного угля, пшена, макарон, сухофруктов, кофе, чая, специй, минеральных и органических удобрений, химикатов, корма для животных, сыпучих и мелко кусковых продуктов, торфа, компоста, керамзита, извести, комбикорма, запчастей, автозапчастей, мебельной фурнитуры, метизов, арматуры, фармацевтических изделий.

Вертикальный упаковочный автомат для фасовки продукции в 3-х шовный пакет более 10 кг представляет собой классический упаковщик flow pack, модифицированный под упаковку большого объема. Упаковщик состоит из усиленного каркаса с электрической панелью, внутри которого размещены приводные механизмы, передвижной само- центрующейся каретки с системой валов для установки и размотки рулона упаковочной пленки, формирующего устройства с воротником для создания большого мешка, приводного механизма протяжки и спаивания пленки, а также панели управления для оператора. На упаковщик монтируется дозатор, тип которого определяется свойствами продукта. В комплект оборудования для упаковки в пакет подушка по 25 кг и 50 кг обычно включают загрузочный бункер для засыпки продукта на уровне пола, наклонный конвейер подачи груза из бункера на уровне пола в дозатор, смонтированный над упаковщиком, площадку обслуживания дозатора для оператора и отводящий транспортер для готовых мешков с продуктом. Данный упаковщик может осуществлять фасовку в мешки более 10 кг древесных пеллет, кормовых добавок, древесного и каменного угля, пшена, макарон, сухофруктов, кофе, чая, специй, минеральных и органических удобрений, химикатов, корма для животных, сыпучих и мелко кусковых продуктов, торфа, компоста, керамзита, извести, комбикорма, запчастей, автозапчастей, мебельной фурнитуры, метизов, арматуры, фармацевтических изделий.Характеристики упаковщика

вид сварки импульсный

макс. размеры мешка 680 x 480 мм

макс. размеры рулона 1000 мм

макс. диаметр рулона 600 мм

производительность 60 мешков в минуту

установленная мощность 6 кВт

расход воздуха 50 литров / цикл

рабочее давление 6 бар

вес оборудования 2200 кг

двигатель бесщеточный

габариты 1850 х 2400 х 1700 мм

Линия фасовки сыпучих материалов в клапанные мешки

Фасовочная линия в клапанные мешки имеет блочно-модульную конструкцию, что предоставляет возможность дополнять оборудование новыми секциями и увеличивать производительность. В систему может интегрироваться от 1 до 5 независимых дозатора сыпучих продуктов, каждый из которых способен разогнаться до 400 циклов в час. На линии упаковки работает 1 оператор. Фасовка осуществляется в мешки с клапаном по 25 кг / 50 кг, подаваемые оператором в пачках в магазин мешков, откуда упаковочная машина автоматически распределяет мешки по станциям затарки. Оборудование состоит:

Фасовочная линия в клапанные мешки имеет блочно-модульную конструкцию, что предоставляет возможность дополнять оборудование новыми секциями и увеличивать производительность. В систему может интегрироваться от 1 до 5 независимых дозатора сыпучих продуктов, каждый из которых способен разогнаться до 400 циклов в час. На линии упаковки работает 1 оператор. Фасовка осуществляется в мешки с клапаном по 25 кг / 50 кг, подаваемые оператором в пачках в магазин мешков, откуда упаковочная машина автоматически распределяет мешки по станциям затарки. Оборудование состоит:1. магазин подачи пустых мешков с клапаном (бумажные или полипропиленовые мешки)

2. захват для подачи и раскрытия клапанного мешка

3. загрузочный бункер для подачи продукта в дозатор

4. ротационное устройство для размещения мешков на цевке (патрубке) дозатора

5. станция затарки мешков (1-5 штук) с цевкой диаметром 80, 90, 100, 110, 120 или 130 мм

6. система утряски мешка во время процесса мешкозатарки

7. система подачи цемента в бункеры для турбо дозаторов

8. общий отводящий ленточный конвейер для готовых мешков

В зависимости от свойств упаковываемого продукта в линию встраивается шнековый дозатор или роторный турбинный дозатор или ленточный дозатор. Для оборудования требуется подключение системы аспирации. Линия осуществляет фасовку в клапанные мешки сухих строительных смесей, цемента, соды, минеральных удобрений, пудры, известковой муки, различных сыпучих продуктов. Дополнительная информация на нашем сайте.

Оборудование для загрузки и выгрузки в мешки биг бег

Мы изготавливаем оборудование для полуавтоматической упаковки сыпучих продуктов в мешки биг бег (big bag) и large bag - весом более 2 тонн. Биг бэг или мягкие контейнеры МКР – большие полипропиленовые мешки с полиэтиленовым вкладышем или без него с 1, 2 или 4 петлями для подвеса. Стандартный мешок биг бег рассчитан на 1000 - 1500 кг продукции. Оборудование для загрузки в мешки биг бег изготавливается с системой нетто- дозирования, - т.е. взвешивание чистого веса упаковываемого продукта, или с системой брутто- дозирования (т.е. взвешивание продукта вместе с весом тары). При нетто-дозировании производительность затарки биг бэг до 80 мешков / час. При брутто- дозировании производительность упаковки до 30 мешков / час при весе 500 - 1500 кг.

Мы изготавливаем оборудование для полуавтоматической упаковки сыпучих продуктов в мешки биг бег (big bag) и large bag - весом более 2 тонн. Биг бэг или мягкие контейнеры МКР – большие полипропиленовые мешки с полиэтиленовым вкладышем или без него с 1, 2 или 4 петлями для подвеса. Стандартный мешок биг бег рассчитан на 1000 - 1500 кг продукции. Оборудование для загрузки в мешки биг бег изготавливается с системой нетто- дозирования, - т.е. взвешивание чистого веса упаковываемого продукта, или с системой брутто- дозирования (т.е. взвешивание продукта вместе с весом тары). При нетто-дозировании производительность затарки биг бэг до 80 мешков / час. При брутто- дозировании производительность упаковки до 30 мешков / час при весе 500 - 1500 кг.Состав оборудования линии упаковки в мешки биг бег

Упаковка в мешки биг бег всегда происходит в полу- автоматическом режиме, так как для загрузки мешка оператор линии должен вручную зацепить петли пустого биг бэга за крюки подвеса, вручную открыть горловину мешка и завести ее под выгружной фланец дозатора, из которого будет насыпаться продукция в мягкий контейнер МКР. Полностью автоматизировать этот процесс невозможно. Оборудование упаковки в биг бег обычно включает:

жесткий каркас для подвешивания пустого мешка и установки дозатора

загрузочный бункер с дозатором на тензометрии для взвешивания продукта

подвес с крюками для навешивания пустого мешка

гидравлический подъемник с рольгангом, на который опускается биг бег в процессе заполнения

отводящий роликовый конвейер для заполненных мешков на деревянных поддонах

магазин для хранения и подачи пустых деревянных поддонов

пульт управления оператора

площадка обслуживания оборудования

Возможно производство комплекса оборудования с различными опциями.

Робот паллетизатор типа рука, паллетоукладчик ИРБ-460

Автоматический антропоморфный промышленный робот паллетайзер по 4 осям модели ИРБ-460 применяется для послойной укладки на паллет штучной продукции в высокопроизводительном поточном производстве. Рука манипулятор дает возможность аккуратно подхватывать и укладывать на паллет без повреждения стеклянные бутылки, коробки с хрупким товаром и электифроникой, легко рвущиеся мешки и прочие хрупкие изделия. Многофункциональный механический захват позволяет подхватить одновременно один или два предмета, подать пустой поддон и положить на поддон лист картонного перестила, осуществляя полностью автоматическое паллетирование продукции на деревянные поддоны. Кинематически робот паллетайзер может выполнять 2190 циклов в час. Грузоподъемность захвата при каждом цикле 110 кг. Чтобы изменить формат работы при изменении размера упаковываемого продукта достаточно выбрать нужную программу работы на пульте управления оператора. Палетирование происходит в автоматическом режиме. Оператор осуществляет только подачу расходных материалов — пустых деревянных паллет и листов картонного перестила.

Автоматический антропоморфный промышленный робот паллетайзер по 4 осям модели ИРБ-460 применяется для послойной укладки на паллет штучной продукции в высокопроизводительном поточном производстве. Рука манипулятор дает возможность аккуратно подхватывать и укладывать на паллет без повреждения стеклянные бутылки, коробки с хрупким товаром и электифроникой, легко рвущиеся мешки и прочие хрупкие изделия. Многофункциональный механический захват позволяет подхватить одновременно один или два предмета, подать пустой поддон и положить на поддон лист картонного перестила, осуществляя полностью автоматическое паллетирование продукции на деревянные поддоны. Кинематически робот паллетайзер может выполнять 2190 циклов в час. Грузоподъемность захвата при каждом цикле 110 кг. Чтобы изменить формат работы при изменении размера упаковываемого продукта достаточно выбрать нужную программу работы на пульте управления оператора. Палетирование происходит в автоматическом режиме. Оператор осуществляет только подачу расходных материалов — пустых деревянных паллет и листов картонного перестила.

Паллетоукладчик мешков и коробок на деревянные поддоны ПРК-1000

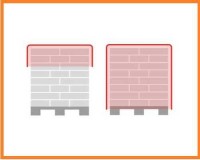

Автоматический паллетизатор ПРК-1000 предназначен для автономной укладки на поддон мешков до 50 кг. Это высоко производительная модель палетоукладчика со скоростью паллетирования до 1000 мешков в час. Машина устанавливается в конце линии упаковки перед паллетообмотчиком или стрейч худером и позволяет сложить полиэтиленовые или полипропиленовые мешки на паллет без участия человека. Оператор линии упаковки только осуществляет общий контроль параметров упаковочного оборудования. Паллетайзер работает по принципу послойной укладки, что гарантирует отсутствие разрывов мешков с продукцией, поступающих на паллетизацию от упаковочной машины. В отличие от робота палетизатора, захват в послойном паллетизаторе предназначен не для подъема мешка, а для его предварительной формовки перед укладкой в слой. Такая система позволяет частично накладывать мешки друг на друга, предварительно сжимая их в вертикальном и горизонтальном направлении. Накладывание мешков верхом друг на друга позволяет существенно экономить пространство на паллете при палетировании мешков с квадратным дном и открытым верхом. В итоге, готовый деревянный поддон с продукцией получается очень аккуратным и компактным.

Автоматический паллетизатор ПРК-1000 предназначен для автономной укладки на поддон мешков до 50 кг. Это высоко производительная модель палетоукладчика со скоростью паллетирования до 1000 мешков в час. Машина устанавливается в конце линии упаковки перед паллетообмотчиком или стрейч худером и позволяет сложить полиэтиленовые или полипропиленовые мешки на паллет без участия человека. Оператор линии упаковки только осуществляет общий контроль параметров упаковочного оборудования. Паллетайзер работает по принципу послойной укладки, что гарантирует отсутствие разрывов мешков с продукцией, поступающих на паллетизацию от упаковочной машины. В отличие от робота палетизатора, захват в послойном паллетизаторе предназначен не для подъема мешка, а для его предварительной формовки перед укладкой в слой. Такая система позволяет частично накладывать мешки друг на друга, предварительно сжимая их в вертикальном и горизонтальном направлении. Накладывание мешков верхом друг на друга позволяет существенно экономить пространство на паллете при палетировании мешков с квадратным дном и открытым верхом. В итоге, готовый деревянный поддон с продукцией получается очень аккуратным и компактным.Состав оборудования паллетоукладчика ПРК-1000

подъемный конвейер для подачи мешков на палетирование

накопительный ленточный конвейер для аккумуляции мешков

ленточный конвейер для центрирования мешков захватом в процессе палетизации

заборный рольганг для сдвига формованного мешка на раздвижные лючки

зажим для формирования группы мешков для создания слоя при палетизации

раздвижные люки, открывающиеся для сброса готового слоя

боковые уплотнители для формовки мешков в слое

роликовый конвейер для накопления слоев мешков

магазин и автоматический подаватель поддонов в паллетизатор

роликовый конвейер для отвода готового поддона от палетайзера

Послойный паллетоукладчик для мешков ПСМ-1500

Послойный паллетизатор предназначен для промышленной укладки на поддон мешков с продукцией из легко рвущихся материалов. В первую очередь это бумажные клапанные мешки для цемента и полиэтиленовые мешки с двумя или тремя швами. В бумажные клапанные мешки (цементные мешки) обычно упаковывают сухие строительные смеси, минеральные удобрения и другие мелкозернистые продукты с помощью роторного турбо дозатора, нагнетающего поток продукта через клапан в мешок. В полиэтиленовые мешки фасуют органические удобрения и мелко кусковые продукты, подаваемые ленточным или гравитационным дозатором.

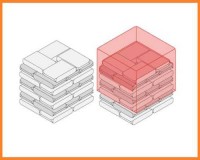

Послойный паллетизатор предназначен для промышленной укладки на поддон мешков с продукцией из легко рвущихся материалов. В первую очередь это бумажные клапанные мешки для цемента и полиэтиленовые мешки с двумя или тремя швами. В бумажные клапанные мешки (цементные мешки) обычно упаковывают сухие строительные смеси, минеральные удобрения и другие мелкозернистые продукты с помощью роторного турбо дозатора, нагнетающего поток продукта через клапан в мешок. В полиэтиленовые мешки фасуют органические удобрения и мелко кусковые продукты, подаваемые ленточным или гравитационным дозатором. В обоих случая готовые мешки с продукцией при прохождении рольганга и палетировании могут достаточно легко разорваться, для предотвращения чего и применяют послойный палетайзер. В отличии от палетизатора манипулятора или антропоморфного робота паллетайзера, послойный паллетоукладчик формирует слой мешков на площадке с открывающимся дном. Осуществляется этот процесс с помощью формующего захвата, который не поднимает мешки во время паллетизации, а только формует их по бокам и сдвигает вместе на площадку. После формирования слоя лючки площадки открываются, и весь слой сразу попадает на предыдущий слой мешков. Таким образом, послойный паллетировщик не разрывает упаковку, и упаковочная тара остается неповрежденной.

Сферы применения палетоукладчика ПСМ-1500

групповая упаковка любых типов мешков, в том числе легко рвущихся

групповая упаковка на поддон мешков с сухими строительными смесями

укладка на паллет минеральных удобрений и комбикормов в мешках

групповая упаковка мешков с зерном, семенами, мукой, цементом

Состав оборудования паллетоукладчика ПСМ-1500

наклонный ленточный конвейер для подачи мешков упаковочного автомата

рольганг для входной формовки мешков по бокам

поворотный захват с лопатками и приводом для ориентирования мешка в слое

толкатель с приводом на направляющих для сдвига слоя мешков на подвижную площадку

подъемная вертикальная тележка с приводом, инвертером и энкодером для размещения слоя мешков на паллете

магазин поддонов на рольганге с автоматическим переворачивателем и пневмоприводом

моторизованный рольганг для удаления из паллетировщика продукции на поддоне после паллетирования

каркас выполнен из окрашенного металла, что обеспечивает долговечность оборудования линии упаковки

Технические характеристики паллетизатора ПСМ-1500

производительность палетизации 600 - 1500 мешков в час

объем наполнения мешков с продуктом от 2 до 50 кг

упаковочная тара: мешки с открытым верхом или клапанные мешки

материал: бумажные мешки (цементные мешки), полиэтиленовые мешки или полипропиленовые мешки

установленная электрическая мощность оборудования 18 кВт

давление сжатого воздуха в системе 6 бар

контроллер PLC Siemens

класс защиты двигателей и электрического щита IP-55

покрытие металлического каркаса полиуретановое

габариты поддонов для паллетирования от 800 x 1200 до 1000 x 1350 мм

размеры мешков от 180 x 350 до 600 x 1100 мм

Вертикальная картонажная машина АСВ для упаковки в картонные коробки

Вертикальный картонатор АСВ применяется для групповой или штучной упаковки продукции с иррегулярной формой в предварительно сформированные картонные коробки с возможностью частой смены форматов работы. Также возможна упаковка в коробки сыпучих продуктов, таких как стиральный порошок, хлопья, каши. Группа присосок поднимает очередную коробку из пачки и подает на зубчатый конвейер. Специальный механизм толкателя подает одну или несколько единиц упаковываемого продукта внутрь коробки, после чего происходит закрытие створок коробки прямым или обратным подворотом, либо склеиванием. Готовые картонные коробки с продуктом внутри отводятся из картонатора по ленточному транспортеру.

Вертикальный картонатор АСВ применяется для групповой или штучной упаковки продукции с иррегулярной формой в предварительно сформированные картонные коробки с возможностью частой смены форматов работы. Также возможна упаковка в коробки сыпучих продуктов, таких как стиральный порошок, хлопья, каши. Группа присосок поднимает очередную коробку из пачки и подает на зубчатый конвейер. Специальный механизм толкателя подает одну или несколько единиц упаковываемого продукта внутрь коробки, после чего происходит закрытие створок коробки прямым или обратным подворотом, либо склеиванием. Готовые картонные коробки с продуктом внутри отводятся из картонатора по ленточному транспортеру.Что может упаковать в коробку картонажная машина АСВ

флаконы духов, туалетная вода

парфюмерия, тюбики

медицинские ампулы, препараты

бутылочки, колбы

овсяные хлопья для завтрака, различные каши

стиральный порошок

макаронные изделия в пакетах

Вертикальные картонаторы предназначены для штучной или групповой упаковки продукции стандартной или нестандартной формы с вертикальной подачей продукта в предварительно склеенную картонную коробку и возможностью быстрой смены формата упаковки. Вертикальные картонаторы серии ASV могут осуществлять прямое или обратное закрытие с- или без- проклеивания створок коробки в непрерывном цикле упаковки продукции. На все картонаторы предоставляется Российская гарантия. Картонаторы могут быть поставлены вместе с сертификатом валидации для фармацевтической промышленности. Дополнительная информация о моделях вертикальных картонаторов на нашем сайте.

Стрейч худер для упаковки поддонов с продукцией в капюшон из пленки

Автоматический стрейч худер мод. 1000 предназначен для упаковки деревянных поддонов с продукцией в капюшон из пленки stretch hood на базе мелких и средних производств и может обеспечивать производительность до 80 циклов в час. Это оптимальная модель по соотношению цена / качество. Полиэтиленовая пленка для упаковки поддонов растягивается механически без применения нагревательных элементов, что позволяет существенно экономить средства на энергозатратах. Опционально в стрейч худер может быть установлено до 3 рулонов рукавной стрейч худ пленки одинакового или разного размера. Таким образом оператор линии упаковки деревянных паллет с грузом получает возможность менять формат работы упаковочной машины без изменения механических настроек оборудования, или осуществлять в автоматическом режиме смену закончившегося рулона. Для обеспечения зацепа края растягиваемой стрейч худ пленки за торцы деревянных поддонов в систему может встраиваться лифтовый механизм, осуществляющий приподнимание поддона с продукцией в нужный момент цикла упаковки.

Автоматический стрейч худер мод. 1000 предназначен для упаковки деревянных поддонов с продукцией в капюшон из пленки stretch hood на базе мелких и средних производств и может обеспечивать производительность до 80 циклов в час. Это оптимальная модель по соотношению цена / качество. Полиэтиленовая пленка для упаковки поддонов растягивается механически без применения нагревательных элементов, что позволяет существенно экономить средства на энергозатратах. Опционально в стрейч худер может быть установлено до 3 рулонов рукавной стрейч худ пленки одинакового или разного размера. Таким образом оператор линии упаковки деревянных паллет с грузом получает возможность менять формат работы упаковочной машины без изменения механических настроек оборудования, или осуществлять в автоматическом режиме смену закончившегося рулона. Для обеспечения зацепа края растягиваемой стрейч худ пленки за торцы деревянных поддонов в систему может встраиваться лифтовый механизм, осуществляющий приподнимание поддона с продукцией в нужный момент цикла упаковки.Stretch hooder мод. 1000 востребован в следующих сферах производства:

упаковка кирпичей и строительных блоков, пиломатериалов, древесины, удобрений, семян, химикатов, красителей, туалетной бумаги, бумажных полотенец, упаковка поддонов сухих строительных смесей, цемента и отделочных материалов, бутылок, банок, различной тары.

Характеристики стрейч худера мод. 1000

тип пленки для упаковки паллет: растягиваемая полиэтиленовая пленка

толщина стрейч худ пленки 80-180 микрон

производительность машина для упаковки пленкой до 80 паллет в час

размеры упаковываемых паллет от 800 х 600 до 1200 х 1200 мм

высота упаковываемых паллет вместе с грузом до 2100 мм

электропитание стрейч худера трехфазное 380 В, 50 Гц

установленная электрическая мощность машины 10 кВт

потребление сжатого воздуха на 1 цикл упаковки 50 нЛ

давление сжатого воздуха в пневмосистеме 6 бар

время смены бобины пленки 3 - 5 минут

Упаковщик длинных поддонов с продукцией в стрейч худ пленку

Упаковочная машина предназначена для упаковки больших деревянных поддонов до 2400 мм длиной в рукавную стрейч худ пленку капюшон, подаваемую из рулона, методом холодного растяжения с производительностью до 70 паллет в час. Система растяжения холодной пленки представляет собой последовательное развитие в упаковочной технике для упаковки отдельных паллет. Машина объединяет несколько различных функциональных модулей, позволяя осуществлять непрерывную эксплуатацию при наличии компактного корпуса и высокой производительности. Крепкий каркас машины, в котором каждый элемент был протестирован и безопасен в процессе эксплуатации. Упаковочная машина в стрейч худ полиэтиленовую пленку включает модули:

Упаковочная машина предназначена для упаковки больших деревянных поддонов до 2400 мм длиной в рукавную стрейч худ пленку капюшон, подаваемую из рулона, методом холодного растяжения с производительностью до 70 паллет в час. Система растяжения холодной пленки представляет собой последовательное развитие в упаковочной технике для упаковки отдельных паллет. Машина объединяет несколько различных функциональных модулей, позволяя осуществлять непрерывную эксплуатацию при наличии компактного корпуса и высокой производительности. Крепкий каркас машины, в котором каждый элемент был протестирован и безопасен в процессе эксплуатации. Упаковочная машина в стрейч худ полиэтиленовую пленку включает модули:система раскрытия горловины мешка с удобным каркасом под сварочной планкой

захват специального исполнения для вставки в горловину мешка

механизм разжимания мешка с обрезиненными колесиками

спайка делается двумя сварочными планками системы Ropex

система контроля формы во время надевания капюшона

Характеристики стрейч худера мод. 2000

тип пленки для упаковки паллет: растягиваемая полиэтиленовая пленка

толщина стрейч худ пленки 80-180 микрон

производительность оборудования до 70 паллет в час

макс. вес поддонов с продукцией 1500 кг

размеры упаковываемых паллет до 2400 х 1200 мм

минимальная высота паллета с грузом 300 мм

высота упаковываемых паллет вместе с грузом до 2700 мм

электропитание стрейч худера трехфазное 380 В, 50 Гц

установленная электрическая мощность машины 18.5 кВт

рабочая температура от 0° до +40 °C

потребление сжатого воздуха на 1 цикл упаковки 200 нЛ

давление сжатого воздуха в пневмосистеме 6 бар

Линия беспаллетной упаковки продукции в растяжимую стрейч худ пленку

Оборудование линии беспаллетной упаковки позволяет осуществлять упаковку в термоусадочную или растяжимую стрейч худ пленку различной продукции. Процесс упаковки без паллет начинается с автоматического аппликатора верхнего пластикового листа с большим сопротивлением проколу, который накладывается на груз. Затем продукция с листом подается по конвейеру к упаковочной машине – специальному упаковщику в пленку стрейч худ. Следующая фаза процесса — это вращатель упаковки с листом, который прикладывает номинальное давление к нагрузке, чтобы сделать ее компактной, а затем поворачивает ее на 180° для следующей фазы натяжения пленки на упаковываемую продукцию. Далее, в зависимости от требуемой производительности линии, продукция в стрейч худ пленке может быть возвращена назад к предыдущей станции упаковки в пленку или может быть перемещена вперед к новой станции упаковки для повторного надевания капюшона на уже упакованную в один капюшон продукцию. При двойной упаковке в растяжимую стрейч худ пленку капюшон происходит полный охват продукции в сферу из упаковочной пленки со всех 6 сторон, что гарантирует высокую водоустойчивость, защиту от пыли и УФ-излучения. На выходе линии упаковки без паллет получается плотно затянутый по периметру капюшон, закрывающий продукцию со всех сторон, при этом упаковка может самостоятельно стоять. Теперь груз без поддонов готов к подъемным операциям и хранению в помещении или на улице. Беспаллетная упаковочная линия — это гибкое решение, которое может быть использовано также для упаковки паллетированных грузов в любом производстве.

Оборудование линии беспаллетной упаковки позволяет осуществлять упаковку в термоусадочную или растяжимую стрейч худ пленку различной продукции. Процесс упаковки без паллет начинается с автоматического аппликатора верхнего пластикового листа с большим сопротивлением проколу, который накладывается на груз. Затем продукция с листом подается по конвейеру к упаковочной машине – специальному упаковщику в пленку стрейч худ. Следующая фаза процесса — это вращатель упаковки с листом, который прикладывает номинальное давление к нагрузке, чтобы сделать ее компактной, а затем поворачивает ее на 180° для следующей фазы натяжения пленки на упаковываемую продукцию. Далее, в зависимости от требуемой производительности линии, продукция в стрейч худ пленке может быть возвращена назад к предыдущей станции упаковки в пленку или может быть перемещена вперед к новой станции упаковки для повторного надевания капюшона на уже упакованную в один капюшон продукцию. При двойной упаковке в растяжимую стрейч худ пленку капюшон происходит полный охват продукции в сферу из упаковочной пленки со всех 6 сторон, что гарантирует высокую водоустойчивость, защиту от пыли и УФ-излучения. На выходе линии упаковки без паллет получается плотно затянутый по периметру капюшон, закрывающий продукцию со всех сторон, при этом упаковка может самостоятельно стоять. Теперь груз без поддонов готов к подъемным операциям и хранению в помещении или на улице. Беспаллетная упаковочная линия — это гибкое решение, которое может быть использовано также для упаковки паллетированных грузов в любом производстве.Характеристики линии беспаллетной упаковки

максимальные габариты упаковываемой продукции 1350 x 1150 x 2200 мм

производительность до 120 паллет в час

Оборудование для промышленного свиноводства на свинофермы

Наша компания поставляет оборудование и оснащает свиноводческие комплексы для кормления и выращивания свиней и поросят. Комплект необходимого оборудования может быть рассчитан индивидуально в соответствии с потребностями заказчика, требуемым поголовьем свиней и располагаемыми площадями свинофермы. Мы можем предложить вам полный проект по комплексу для выращивания поросят, включая технологическую расстановку оборудования и учитывая стоки, входы электричества, вентиляцию, системы подготовки и распределения корма и подачи воды. На все оборудование свиноводческих комплексов распространяется Российская гарантия. Вместе с оборудованием предоставляется необходимая техническая документация.

Наша компания поставляет оборудование и оснащает свиноводческие комплексы для кормления и выращивания свиней и поросят. Комплект необходимого оборудования может быть рассчитан индивидуально в соответствии с потребностями заказчика, требуемым поголовьем свиней и располагаемыми площадями свинофермы. Мы можем предложить вам полный проект по комплексу для выращивания поросят, включая технологическую расстановку оборудования и учитывая стоки, входы электричества, вентиляцию, системы подготовки и распределения корма и подачи воды. На все оборудование свиноводческих комплексов распространяется Российская гарантия. Вместе с оборудованием предоставляется необходимая техническая документация. Состав оборудования свиноферм

Существует множество разнообразных вариантов комплектации оборудованием фермы по разведению поросят. Основные узлы технологического оборудования показаны ниже. Полная комплектация свиноводческой фермы необходимым оборудованием осуществляется под конкретный проект с учетом схемы здания и подвода коммуникаций, а также требований к поголовью свиней. В спецификацию комплекса технологического оборудования для разведения поросят входят:

• система транспортировки кормов для поросят

• кормушки для питания поросят

• система подачи воды в поилки для свиней

• накопительные бункеры для хранения корма

• клетки для содержания молочных поросят и свиней

• защитное покрытие пола свинофермы

• система отведения отходов жизнедеятельности свиней

• система вентиляции и поддержания температуры – чиллеры

• силосы для хранения кормов на улице

Оборудование для производства пеллет

Наша компания поставляет оборудование для производства пеллет под ключ. Мини завод позволяет осуществлять автоматическое изготовление пеллет с производительностью от 180 кг/час до 1500 кг/час. На этом же комплексе технологического оборудования можно изготавливать топливные гранулы и топливные пеллеты. Мини завод по производству пеллет представляет собой блочно-модульную конструкцию, собираемую в единую производственную линию. Эта линия может быть встроена в помещение практически любой формы, в том числе с разнесением на разные этажи. В процессе изготовления пеллет сырье проходит следующие этапы:

Наша компания поставляет оборудование для производства пеллет под ключ. Мини завод позволяет осуществлять автоматическое изготовление пеллет с производительностью от 180 кг/час до 1500 кг/час. На этом же комплексе технологического оборудования можно изготавливать топливные гранулы и топливные пеллеты. Мини завод по производству пеллет представляет собой блочно-модульную конструкцию, собираемую в единую производственную линию. Эта линия может быть встроена в помещение практически любой формы, в том числе с разнесением на разные этажи. В процессе изготовления пеллет сырье проходит следующие этапы:Сушка — Размол — Пеллетайзер — Охлаждение — Упаковка – Паллетизация

Пеллетирование позволяет превратить пыль или пудру, а также волокнистые продукты в топливные пеллеты или гранулы, консервируя, таким образом, их свойства и превращая промышленные отходы в источник энергии. Пеллетирование – один из лучших способов утилизации отходов производства. Благодаря круглой форме высечки пеллетайзер может применяться для работы с самым различным сырьем: корма для животных, удобрения, опилки и прочее. На оборудовании мини завода по производству пеллет работает один оператор, который осуществляет подачу сырья и контролирует параметры линии пеллет.

Преимущества мини завода по производству пеллет

Главным преимуществом линии пеллет является ее универсальность, предоставляющая возможность осуществлять утилизацию отходов производства многих типов и направлять их на производство пеллет из различных материалов. В качестве сырья при переработке отходов могут быть использованы корма для животных, промышленные отходы фармацевтического производства, деревообработки, остатки минеральных и органических удобрений, продукция крахмально-паточного производства и другие материалы. Также возможно изготовить из подсолнечника, топливные (отопительные), древесные, пеллеты из лузги, топливные гранулы и пеллеты из соломы. Для смены сырья достаточно всего лишь поменять вырубную матрицу на пеллетайзере (машина пеллет) и изменить настройки режимов работы линии. Поэтому производители пеллет выбирают именно наш мини завод по производству. Наша система изготовления имеет следующие преимущества:

универсальность оборудования для использования разного сырья

высокая прочность механизмов для длительной эксплуатации линии

простое и мало затратное сервисное обслуживание при переработке отходов

бесшумность работы за счет использования специальных приводных ремней

низкое энергопотребление и отсутствие вибрации при обработке дерева и другого сырья

закрытая система смазки механизмов для предотвращения контакта с продуктом

Упаковочная машина для фасовки пеллет в пакеты подушка с 3 швами МФ-56

Вертикальный упаковочный автомат МФ-56 применяется для упаковки пеллет в большие мешки типа подушка и мешки с боковыми фальцами форматом до 50 кг, формируемые из рулона упаковочной пленки. Древесные пеллеты чаще всего фасуют в полиэтиленовые мешки по 15 кг, так как такая доза позволяет уложить на стандартный деревянный поддон 1200х800 мм 6 мешков с продукцией на 1 слой. Подача пленки для упаковки осуществляется автоматически из большого рулона, размещенного на приводном бобино- держателе, размещенном с обратной стороны машины на самоцентрирующейся каретке. Упаковочная пленка проходит через систему валов и попадает на формирующее устройство с воротником. Данный узел формирует пакет для дозирования в него пеллет. Само формирующее устройство является сменным, поэтому данный упаковочный автомат может осуществлять фасовку пеллет в мешки различного объема. Смена формата работы занимает 30 минут. Производительность упаковочного комплекса может достигать 60 упаковок в минуту в зависимости от вида сырья и дозы продукта. Дозирующий модуль может иметь ленточный, гравитационный или шнековый дозатор. Для упаковки древесных пеллет целесообразно использовать ленточный дозатор, что существенно снижает возможность повреждения продукта в цикле упаковки. Упаковочный автомат для пеллет может быть поставлен в комплекте с каркасом дозатора и смотровой площадкой для легкого обслуживания машины. На выходе машины упаковки получаются готовые 3-х шовные мешки типа подушка с пеллетами.

Вертикальный упаковочный автомат МФ-56 применяется для упаковки пеллет в большие мешки типа подушка и мешки с боковыми фальцами форматом до 50 кг, формируемые из рулона упаковочной пленки. Древесные пеллеты чаще всего фасуют в полиэтиленовые мешки по 15 кг, так как такая доза позволяет уложить на стандартный деревянный поддон 1200х800 мм 6 мешков с продукцией на 1 слой. Подача пленки для упаковки осуществляется автоматически из большого рулона, размещенного на приводном бобино- держателе, размещенном с обратной стороны машины на самоцентрирующейся каретке. Упаковочная пленка проходит через систему валов и попадает на формирующее устройство с воротником. Данный узел формирует пакет для дозирования в него пеллет. Само формирующее устройство является сменным, поэтому данный упаковочный автомат может осуществлять фасовку пеллет в мешки различного объема. Смена формата работы занимает 30 минут. Производительность упаковочного комплекса может достигать 60 упаковок в минуту в зависимости от вида сырья и дозы продукта. Дозирующий модуль может иметь ленточный, гравитационный или шнековый дозатор. Для упаковки древесных пеллет целесообразно использовать ленточный дозатор, что существенно снижает возможность повреждения продукта в цикле упаковки. Упаковочный автомат для пеллет может быть поставлен в комплекте с каркасом дозатора и смотровой площадкой для легкого обслуживания машины. На выходе машины упаковки получаются готовые 3-х шовные мешки типа подушка с пеллетами.Какие продукты может фасовать упаковщик пеллет МФ-56

Упаковщик используется для фасовки древесных пеллет, корма для животных, различных злаков, коротко резаных макарон, муки, песка, инертных материалов, древесной коры, химических добавок, оксидов и т.д.

Полуавтомат для упаковки древесного угля в бумажные мешки крафт

Полуавтомат для фасовки угля имеет компактные размеры и может быть размещен в небольшом цехе. Машина состоит из двух главных частей - дозатора с бункером продукта до 4,5 м в высоту и мешкозашивочного конвейера с зашивочной машинкой на колонне. Оператор линии угля вручную подает крафт мешки под воронку дозатора и нажимает кнопку старт, после чего машина производит автоматическое взвешивание дозы угля и сброс в мешок. Далее оператор подводит заполненный углем мешок под захват зашивочной машинки. После закрытия мешок с углем отводится от комплекса упаковки по ленточному конвейеру. Т.о. можно упаковать примерно 350 мешков в час. При работе на полуавтомате 2 операторов производительность линии упаковки древесного угля можно увеличить до 450 мешков в час. В комплекте оборудования есть патрубки для подключения к системе аспирации. Дополнительная информация на нашем сайте.

Полуавтомат для фасовки угля имеет компактные размеры и может быть размещен в небольшом цехе. Машина состоит из двух главных частей - дозатора с бункером продукта до 4,5 м в высоту и мешкозашивочного конвейера с зашивочной машинкой на колонне. Оператор линии угля вручную подает крафт мешки под воронку дозатора и нажимает кнопку старт, после чего машина производит автоматическое взвешивание дозы угля и сброс в мешок. Далее оператор подводит заполненный углем мешок под захват зашивочной машинки. После закрытия мешок с углем отводится от комплекса упаковки по ленточному конвейеру. Т.о. можно упаковать примерно 350 мешков в час. При работе на полуавтомате 2 операторов производительность линии упаковки древесного угля можно увеличить до 450 мешков в час. В комплекте оборудования есть патрубки для подключения к системе аспирации. Дополнительная информация на нашем сайте.Характеристики полуавтомата для фасовки угля

производительность при 1 операторе до 300 мешков/час

производительность при 2 операторах до 450 мешков/час

формат мешков от 2.5 до 80 литров

управление линией контроллер PLC

электропитание 380 В~, 50 Гц

потребление сжатого воздуха 50 нЛ/цикл

установленная мощность 6 кВт

Автоматическая линия фасовки древесного угля в бумажные крафт мешки

Автоматическая линия для упаковки древесного угля в бумажные крафт мешки с открытым верхом осуществляет захват мешков из пачки на загрузочном столике линии, раскрытие и подвод мешка под воронку дозатора, формирование дозы и ее сброс в мешок, зашивку мешка и отвод из машины с производительностью до 800 мешков в час. Работу линии угля контролирует 1 оператор, который также осуществляет подачу пустых бумажных мешков на загрузочный столик машины. В комплекте линии есть патрубки для подключения к центральной системе аспирации цеха упаковки. Закрытие верха крафт мешка с углем может осуществляться несколькими способами:

Автоматическая линия для упаковки древесного угля в бумажные крафт мешки с открытым верхом осуществляет захват мешков из пачки на загрузочном столике линии, раскрытие и подвод мешка под воронку дозатора, формирование дозы и ее сброс в мешок, зашивку мешка и отвод из машины с производительностью до 800 мешков в час. Работу линии угля контролирует 1 оператор, который также осуществляет подачу пустых бумажных мешков на загрузочный столик машины. В комплекте линии есть патрубки для подключения к центральной системе аспирации цеха упаковки. Закрытие верха крафт мешка с углем может осуществляться несколькими способами:простая прямая зашивка нитками

зашивка нитками с подворотом верха мешка

зашивка нитками с предварительным склеиванием верха мешка

зашивка нитками с наложением закрывающей полоски поверх горловины

Автомат для упаковки древесного угля в бумажные крафт мешки с открытым верхом имеет достаточно компактные размеры по длине и ширине. Высота комплекса может достигать 5 метров, включая смотровую площадку ленточного дозатора. Объем мешков может быть различным от 2.5 до 80 литров. Для работы на различных форматах, например по 3 литра и 20 литров, в спецификацию машины может входить комплект сменного формата, таким образом давая возможность работать на одной и той же линии упаковки с разными дозами угля. Опционально возможна вшивка в крафт мешки с углем ручки для удобства переноски человеком.

Состав оборудования линии упаковки угля

магазин пустых бумажных пакетов на все форматы от 1 до 10 кг на две стопки

электропневматический патрубок затарки угля в различные по габаритам бумажные пакеты

инспекционная платформа оператора с лестницей и ограждениями над дозатором угля

вибрационный бункер выгрузки угля для соединения группы дозирования с узлом мешкозатарки

узел проталкивания продукта в случае застревания (толкатель для разлома образований сводов)

датчик контроля наличия закупоривания продуктом

устройство вертикального ввода патрубка в фазе наполнения пакета во избежание пылеобразования

рольганг для поддержки пакета с утряской пакета

устройство эвакуации пакета посредством передающих захватов

устройство подачи бумажных пакетов на зашивку с захватом горловины двумя обрезиненными лентами

ленточный конвейер для перемещения полных пакетов под системой зашивки с боковыми направляющими

узел подъема ленты и регулировки по высоте для разных типов пакетов с помощью мотор редуктора

система зашивки пакетов с колонной поддержки, зашивочной машинкой, узлом отреза нити и держателем

узел поворота пакетов с углем на 90˚ для дальнейшей ориентации к паллетизации на конвейере

электрошкаф управления с розетками для аспирации на базе контроллера PLC Siemens

панель управления оператора с клавиатурой и подсветкой, крупные символы

Линия упаковки каменного угля в трех шовные мешки кирпич

Для упаковки каменного угля или антрацита в 3-х шовные коробчатые мешки кирпич применяется вертикальный упаковочный автомат большого размера с прямоугольным формирующим устройством. В машину устанавливается упаковочная пленка в рулоне, при этом ширина рулона достигает 1000 мм и более. Такой рулон пленки имеет большой вес и его можно поднять только специальным механизмом либо электропогрузчиком. Мешки коробчатого типа формируются из пленки в рулоне в процессе протягивания через прямоугольное вертикальное формирующее устройство. Верх и квадратное дно мешка создаются механическим формирователем с лопатками. Дозатор угля сбрасывает предустановленную оператором дозу в мешок, находящийся под формирующим устройством, после чего происходит выдавливание воздуха и пайка верхнего шва с пробивкой ручки. Производительность упаковки угля до 25 упаковок в минуту в зависимости от дозы. Для обеспечения высокой скорости фасовки необходима предварительная классификация угля по размерам DIN – рассев на решетке. Это нужно чтобы убрать куски нестандартной формы и размера, что упрощает процесс ссыпания угля в мешок. На выходе машины для упаковки угля – 3-х шовный мешок коробчатого типа, по форме напоминающий кирпич.

Для упаковки каменного угля или антрацита в 3-х шовные коробчатые мешки кирпич применяется вертикальный упаковочный автомат большого размера с прямоугольным формирующим устройством. В машину устанавливается упаковочная пленка в рулоне, при этом ширина рулона достигает 1000 мм и более. Такой рулон пленки имеет большой вес и его можно поднять только специальным механизмом либо электропогрузчиком. Мешки коробчатого типа формируются из пленки в рулоне в процессе протягивания через прямоугольное вертикальное формирующее устройство. Верх и квадратное дно мешка создаются механическим формирователем с лопатками. Дозатор угля сбрасывает предустановленную оператором дозу в мешок, находящийся под формирующим устройством, после чего происходит выдавливание воздуха и пайка верхнего шва с пробивкой ручки. Производительность упаковки угля до 25 упаковок в минуту в зависимости от дозы. Для обеспечения высокой скорости фасовки необходима предварительная классификация угля по размерам DIN – рассев на решетке. Это нужно чтобы убрать куски нестандартной формы и размера, что упрощает процесс ссыпания угля в мешок. На выходе машины для упаковки угля – 3-х шовный мешок коробчатого типа, по форме напоминающий кирпич.Состав оборудования линия упаковки угля

дробилка угля для измельчения крупных кусков

система вибро отсева и сортировки кусков угля по размеру DIN через сито

загрузочный бункер продукта на уровне пола для подачи в дозатор

ленточный конвейер подачи угля из бункера в дозатор упаковочной машины

ленточный дозатор угля с площадкой обслуживания для оператора

вертикальный упаковочный автомат большого размера

прямоугольное формирующее устройство и механизм формирования квадратного дна

устройство утряски угля в процессе заполнения мешка

отводящий рольганг для готовых мешков с углем

уплотняющий роликовый транспортер

передающий ленточный конвейер на паллетизатор

автоматический паллетизатор для укладки на деревянный поддон готовых мешков с углем

паллетоупаковщик в стрейч пленку

или стрейч худер для упаковки паллет в капюшон из пленки

В данной системе уплотняющий роликовый транспортер выполняет функцию прессовки боков готового мешка с углем для придания ему ровной прямоугольной формы после упаковки в мешок перед укладкой мешков на паллет. Линия фасовки угля антрацита в 3-х шовные мешки коробчатого типа занимает около 200 м2 площади и требует не менее 40 кВт электроэнергии.

Линия фасовки торфа и удобрений

Для фасовки торфа или удобрений мы предлагаем автоматический упаковочный комплекс в пакеты типа подушка дозами до 80 литров. Для работы на данном оборудовании требуется 1 оператор. В качестве упаковочного материала для торфа чаще всего применяется полипропиленовая или полиэтиленовая пленка в рулонах. Получаемая форма мешка может быть также с боковыми фальцами. В зависимости от вида продукта и применяемой технологии производства торф или органические удобрения загружают в загрузочный бункер упаковочного комплекса ковшовым погрузчиком, либо лопатами вручную или из мешков биг бэг. Объем загрузочного бункера для торфа может варьироваться от 10 м3 в стандартном исполнении до 25 м3 по специальному заказу. Состав оборудования линии упаковки торфа:

Для фасовки торфа или удобрений мы предлагаем автоматический упаковочный комплекс в пакеты типа подушка дозами до 80 литров. Для работы на данном оборудовании требуется 1 оператор. В качестве упаковочного материала для торфа чаще всего применяется полипропиленовая или полиэтиленовая пленка в рулонах. Получаемая форма мешка может быть также с боковыми фальцами. В зависимости от вида продукта и применяемой технологии производства торф или органические удобрения загружают в загрузочный бункер упаковочного комплекса ковшовым погрузчиком, либо лопатами вручную или из мешков биг бэг. Объем загрузочного бункера для торфа может варьироваться от 10 м3 в стандартном исполнении до 25 м3 по специальному заказу. Состав оборудования линии упаковки торфа:• питатель с ворошителем для торфа или удобрений

• подающий конвейер для транспортировки торфа или смесей в дозатор

• ленточный дозатор торфа

• вертикальный упаковочный автомат для фасовки торфа в 3-х шовные мешки типа подушка до 80 литров или упаковщик торфа в 2-х шовные мешки из рулона рукавной пленки

• склиз для отвода мешков от упаковщика

• транспортер с уплотнением готовых мешков

• паллетизатор для групповой укладки мешков на паллет

• автоматический паллето обмотчик стрейч пленкой или стрейч худер

Состав оборудования для фасовки торфа и торфо-грунтовых смесей определяется индивидуально в зависимости от применяемой технологии производства и состава компонентов смеси. После завершения цикла упаковки пакет с торфом или удобрениями может быть подвергнут дальнейшей групповой укладке на паллет с обмоткой стрейч пленкой или упаковкой в стрейч худ пленку. Дополнительная информация на нашем сайте.

Линия упаковки торфа в мешки биг бейл

Линия упаковки торфа и удобрений в мешки биг бейл (big bale) представляет собой автоматический пресс сложной конструкции, включающий группу конвейеров для подачи торфа в камеру прессования с механизмом выдвижения малого конвейера насыпки, механизм размотки рукавной упаковочной пленки в рулоне, магазин подачи пустых деревянных паллет, систему раскрытия и формирования мешка биг бэйл, узел подачи торфа под пресс и отводящий рольганг для готовых паллет с мешками. На вход линии по ленточному конвейеру подается разрыхленный торф или торфо-грунтовая смесь, на выходе машины готовые мешки биг бейл объемом от 2,5 до 6 м3 со степенью сжатия 2,5 :1 . Производительность упаковки торфа зависит от количества циклов прессования в мешке и может достигать 12-16 мешков big bale в час. На линии работает один оператор, осуществляющий общий контроль параметров оборудования и смену упаковочных материалов. Цикл фасовки торфа в мешки биг бейл автоматический, без участия оператора. Мешок формируется также автоматически из рулона рукавной пленки. Высота готового биг бэйла от 1,5 до 2,3 метра.

Линия упаковки торфа и удобрений в мешки биг бейл (big bale) представляет собой автоматический пресс сложной конструкции, включающий группу конвейеров для подачи торфа в камеру прессования с механизмом выдвижения малого конвейера насыпки, механизм размотки рукавной упаковочной пленки в рулоне, магазин подачи пустых деревянных паллет, систему раскрытия и формирования мешка биг бэйл, узел подачи торфа под пресс и отводящий рольганг для готовых паллет с мешками. На вход линии по ленточному конвейеру подается разрыхленный торф или торфо-грунтовая смесь, на выходе машины готовые мешки биг бейл объемом от 2,5 до 6 м3 со степенью сжатия 2,5 :1 . Производительность упаковки торфа зависит от количества циклов прессования в мешке и может достигать 12-16 мешков big bale в час. На линии работает один оператор, осуществляющий общий контроль параметров оборудования и смену упаковочных материалов. Цикл фасовки торфа в мешки биг бейл автоматический, без участия оператора. Мешок формируется также автоматически из рулона рукавной пленки. Высота готового биг бэйла от 1,5 до 2,3 метра.

Оборудование в цех убоя КРС

Мы поставляем оборудование в цех убоя КРС под ключ с производительностью от 10 голов встраивается в имеющееся у заказчика здание. Убойный цех включает несколько технологических зон, различающихся по степени доступа с биологически загрязненным частям животных. Оборудование каждой зоны отличается предназначением и конструктивным исполнением. Технологические зоны бойни КРС отделяют друг от друга перегородками, что снижает риск загрязнения. Убойный цех КРС включает грязную зону, чистую зону, кишечный цех, зону разделки туш КРС и дополнительное оборудование для убоя. Расположение технологических зон определяется согласно планировке помещения. Специалисты нашей компании проводят предварительное обследование объекта с целью оптимизации схемы производственной площадки и удобства организации транспортного коридора.

Мы поставляем оборудование в цех убоя КРС под ключ с производительностью от 10 голов встраивается в имеющееся у заказчика здание. Убойный цех включает несколько технологических зон, различающихся по степени доступа с биологически загрязненным частям животных. Оборудование каждой зоны отличается предназначением и конструктивным исполнением. Технологические зоны бойни КРС отделяют друг от друга перегородками, что снижает риск загрязнения. Убойный цех КРС включает грязную зону, чистую зону, кишечный цех, зону разделки туш КРС и дополнительное оборудование для убоя. Расположение технологических зон определяется согласно планировке помещения. Специалисты нашей компании проводят предварительное обследование объекта с целью оптимизации схемы производственной площадки и удобства организации транспортного коридора.Грязная зона бойни скота включает:

Пневматический бокс глушения КРС

Помост ветеринара

Прогонный коридор для КРС

Выбрасывающий стол для КРС с ванной

Ванна для обескровливания после убоя КРС

Пневматический помост для перевешивания туш КРС

Пневматический помост потрошения туш КРС с ванной

Барабанная шкуросъемная машина с двумя постоянными помостами

Пневматический распиратель

Мойка голов КРС

Мойка фартуков для рабочих

Коленный умывальник для персонала

Стерилизатор для ножей

Стерилизатор для пилы

Чистая зона бойни скота включает:

Пневматический пьедестал вместе с ванной для кишок КРС

Пневматический распиратель

Пневматический пьедестал для разделки туш КРС

Блок защиты оператора пилы

Монорельсовые весы

Полоскатель фартуков для рабочих

Коленный умывальник

Кишечный цех бойни скота включает:

Мойка желудков КРС

Конвейер для кишок

Машина для отжима и шлямовки кишок

Тележки для кишок из нержавеющей стали емкостью 200 л

Двухкамерная раковина из кислотостойкой нержавеющей стали

Зона разделки туш включает:

Полу- автоматическая линия разделки туш и полу- туш КРС

Трубчатые подвесные пути для транспортировки туш и полу- туш говяжьих

Стрелки переводные для трубчатых подвесных путей

Оборудование для мясопереработки, колбасного производства

Наша компания предлагает оборудование для мясопереработки и колбасного производства:

Наша компания предлагает оборудование для мясопереработки и колбасного производства: * наполнители колбасных оболочек (шприцы) электронные, гидравлические, вакуумные;

* колбасные куттеры с вакумированием для куттерирования колбасного фарша

* сосисочные пиллеры для снятия паром сосисочных оболочек

* загрузочные колонны (гидравлические подъемники) для тележек с фаршем

* горизонтальные вакуумные упаковщики;

* термоформовочные машины;

* прямые и угловые волчки для производства мясного фарша

* миксеры – смесители со спиральным шнеком для фарша

* фаршмешалки лопастные

* вакуумные массажеры для мяса

* туннельные моечные машины для мойки пластиковых ящиков

* санитарное оборудование для обеспечения гигиены производства

* оборудование линии обвалки в обвалочный цех мяса, птицы, рыбы

У нас можно заказать оборудование колбасного цеха или убоя КРС, свиней под ключ. Специалисты нашей компании выполняют пуско-наладочные работы и обучение персонала заказчика, осуществляют техническую поддержку и проводят гарантийный и пост гарантийный ремонт. Много другого оборудования на нашем сайте.

Оборудование для производства коротко резанных макарон

Оборудование для производства короткорезанных макарон проектируется и изготавливается под ключ с учетом индивидуальных требований клиента. Линия производства макарон может выпускать продукцию с толщиной стенки менее 1 мм, удельным весом до 350 кг/м3 и производительностью от 150 кг/час до 2000 кг/час. Производительность линии макарон существенно зависит от типа добавок, используемых при производстве. В случае использования жидкостных добавок производительность линии снижается, а при применении порошкообразных добавок остается неизменной. Наиболее сложным оборудованием в технологической цепочке производства макаронных изделий является пресс с системой экструзии макарон.

Оборудование для производства короткорезанных макарон проектируется и изготавливается под ключ с учетом индивидуальных требований клиента. Линия производства макарон может выпускать продукцию с толщиной стенки менее 1 мм, удельным весом до 350 кг/м3 и производительностью от 150 кг/час до 2000 кг/час. Производительность линии макарон существенно зависит от типа добавок, используемых при производстве. В случае использования жидкостных добавок производительность линии снижается, а при применении порошкообразных добавок остается неизменной. Наиболее сложным оборудованием в технологической цепочке производства макаронных изделий является пресс с системой экструзии макарон. Пресс может включать следующие компоненты:

циклон для просеивания муки

объемный дозатора сырья с мешалкой под вакуумом

емкость предварительного смешивания с лопастной мешалкой

дозатор воды, синхронизированный с дозатором муки

резервуар смешивания для приготовления однородного теста

прессующий шнек из закаленной бесшовной стали

автоматическая головка для круглых штампов

система нарезки теста с вращающимися лезвиями.

Сырье для производства короткорезанных макарон

Для производства макаронных изделий принято использовать несколько вариантов сырья: 100% макаронная мука или 100% мука мягких сортов пшеницы или смесь муки твердых сортов и муки мягких сортов пшеницы. В зависимости от типа используемого при производстве сырья могут различаться не только характеристики, но и внешний вид производимых макаронных изделий.

Характеристики сырья для производства макарон

100% макаронная мука

влажность макс. 14,5 %

зольность макс. 0,9 %

клейковина 11,5 - 13 %

белок 12 - 14 %

клетчатка 0,2 %

100% мука мягких сортов пшеницы

влажность макс. 14,5 %

зольность макс. 0,7 %

клейковина 11 - 13 %

белок 11 - 14 %

клетчатка 0,2 %

Дополнительная информация на нашем сайте.

Линия упаковки муки ДА-20 Макс

Данная линия предназначена для фасовки муки в большие мешки от 5 кг до 10 кг в процессе промышленного производства с небольшой производительностью до 20 упаковок в минуту. В качестве упаковочного материала применяются плетеные готовые мешки рафья с открытым верхом. Станция наполнения и утряски мешка на 4 позиции. Емкость магазина пустых пакетов 300 штук с возможностью пополнения во время работы линии. Закрытие готового мешка с мукой осуществляется прямой прошивкой нитками или прошивкой с подворотом горловины. Установленная электрическая мощность линии муки ДА-20 Макс около 10 кВт.

Данная линия предназначена для фасовки муки в большие мешки от 5 кг до 10 кг в процессе промышленного производства с небольшой производительностью до 20 упаковок в минуту. В качестве упаковочного материала применяются плетеные готовые мешки рафья с открытым верхом. Станция наполнения и утряски мешка на 4 позиции. Емкость магазина пустых пакетов 300 штук с возможностью пополнения во время работы линии. Закрытие готового мешка с мукой осуществляется прямой прошивкой нитками или прошивкой с подворотом горловины. Установленная электрическая мощность линии муки ДА-20 Макс около 10 кВт.упаковка муки, оборудование для упаковки муки, фасовка муки, линия фасовки муки, линия муки, оборудование муки, упаковщик муки

Упаковочные материалы для фасовки муки

На линии фасовки муки ДА-20 Макс используются готовые полипропиленовые мешки с открытым верхом. Мешки подаются из магазина на 300 штук автоматически с помощью захвата с присосками. При окончании пачки пустых мешков машина подает сигнал оператору линии.

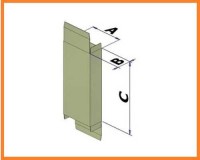

Размеры плетеного мешка с мукой

длина мешка 180-250 мм

ширина мешка 110-140 мм

высота мешка 440-600 мм

Линии производства пельменей

Наши пельменные линии фактически повторяют процесс домашнего приготовления пельменей. Мы можем предложить несколько типовых решений для автоматического производства пельменей с производительностью от 90 кг/час до 250 кг/час. При необходимости могут быть изготовлены машины большей производительности под заказ. Форма пельменей и равиоли определяется матрицей, установленной внутри пельменного аппарата. На одной и то же пельменной машине возможно изготовление нескольких различных типоразмеров пельменей, а также вареников или турецких мант путем простой смены формирующей матрицы. Для среднего пищевого производства мы готовы предложить типовое решение - линию производства пельменей или равиоли с производительностью 220 кг/час 320 MC. В данном случае ширина ленты теста 320 мм. Производство пельменей осуществляется в непрерывном цикле. В состав линии входят тестомесильная машина, тестораскаточная машина и пельменный аппарат, соединенные согласующими конвейерами для полной автоматизации производства. Выход пельменей с пельменного автомата осуществляется на ленточном конвейере для автоматической подачи в камеру шоковой заморозки. Линия производства пельменей 320 МС может включать комплекс водоподготовки для автоматического приготовления замеса теста. Дополнительная информация на нашем сайте.

Наши пельменные линии фактически повторяют процесс домашнего приготовления пельменей. Мы можем предложить несколько типовых решений для автоматического производства пельменей с производительностью от 90 кг/час до 250 кг/час. При необходимости могут быть изготовлены машины большей производительности под заказ. Форма пельменей и равиоли определяется матрицей, установленной внутри пельменного аппарата. На одной и то же пельменной машине возможно изготовление нескольких различных типоразмеров пельменей, а также вареников или турецких мант путем простой смены формирующей матрицы. Для среднего пищевого производства мы готовы предложить типовое решение - линию производства пельменей или равиоли с производительностью 220 кг/час 320 MC. В данном случае ширина ленты теста 320 мм. Производство пельменей осуществляется в непрерывном цикле. В состав линии входят тестомесильная машина, тестораскаточная машина и пельменный аппарат, соединенные согласующими конвейерами для полной автоматизации производства. Выход пельменей с пельменного автомата осуществляется на ленточном конвейере для автоматической подачи в камеру шоковой заморозки. Линия производства пельменей 320 МС может включать комплекс водоподготовки для автоматического приготовления замеса теста. Дополнительная информация на нашем сайте.Оборудование для птицеводства

Наша компания осуществляет комплексной оснащение птицефабрик под ключ необходимым оборудованием для разведения и выращивания птицы. Все проекты в области промышленного птицеводства выполняются по индивидуальному заказу покупателя в соответствии с проектной мощностью и планами помещения. Оборудование птицефермы поставляется только под заказ и только в составе всего комплекта. Специалисты нашей компании проводят предварительное обследование объекта, разрабатывают технологическое решение, осуществляют поставку и монтаж оборудования, а также проводят обучение персонала заказчика. Гарантия изготовителя распространяется на территории всех стран. Все необходимая техническая документация на русском языке входит в комплект поставки.

Наша компания осуществляет комплексной оснащение птицефабрик под ключ необходимым оборудованием для разведения и выращивания птицы. Все проекты в области промышленного птицеводства выполняются по индивидуальному заказу покупателя в соответствии с проектной мощностью и планами помещения. Оборудование птицефермы поставляется только под заказ и только в составе всего комплекта. Специалисты нашей компании проводят предварительное обследование объекта, разрабатывают технологическое решение, осуществляют поставку и монтаж оборудования, а также проводят обучение персонала заказчика. Гарантия изготовителя распространяется на территории всех стран. Все необходимая техническая документация на русском языке входит в комплект поставки.Состав оборудования птицефабрики для кормления и выращивания птицы

силосы для уличного хранения корма для птицы вне стен птицефабрики

магистраль подачи корма для птицы от силоса в накопительные бункеры птицефабрики

спиральный конвейера подачи корма в кормушки для птицы

магистраль подачи воды в поилки для птиц

механизмы для подъема системы подачи корма и воды для птицы на высоту

система охлаждения и отопления птицефабрики, принудительная вентиляция

электронная система взвешивания для порционирования подачи корма для птицы

центральный пост управления оборудования птицефабрики

Мы можем предложить два варианта систем подачи корма для цыплят — на основе спиральной или шнековой транспортной системы, а также на основе цепных конвейеров. Модель размещения оборудования птицефабрики на основе цепного конвейера подачи кормов имеет некоторые отличия от модели размещения оборудования птицефабрики на основе спирального конвейера подачи корма. Управление системы подачи корма для птицы осуществляется оператором централизовано с единого пульта управления. Для обслуживания комплекса оборудования птицефабрики требуется 1 механик-наладчик.

Линия фасовки комбикорма, соевого текстурата в мешки с открытым верхом по 50 кг / 25 кг

Автоматическая линия затарки мешков позволяет упаковать сыпучие продукты со скоростью до 1000 мешков по 50 кг в час. На линии упаковки в готовые мешки с открытым верхом работает один оператор, которые осуществляет подачу расходных материалов и общий контроль параметров работы оборудования. Модульная конструкция оборудования линии упаковки позволяет вписать ее в любой имеющийся упаковочный цех. Опционально возможно установить в линию оборудование для отбраковки мешков с нецелевым весом. Несмотря на высокую производительность, линия достаточно компактна и занимает малый объем пространства. Оборудование линии упаковки поставляется в комплекте с патрубками для аспирации и вытяжки пыли.

Автоматическая линия затарки мешков позволяет упаковать сыпучие продукты со скоростью до 1000 мешков по 50 кг в час. На линии упаковки в готовые мешки с открытым верхом работает один оператор, которые осуществляет подачу расходных материалов и общий контроль параметров работы оборудования. Модульная конструкция оборудования линии упаковки позволяет вписать ее в любой имеющийся упаковочный цех. Опционально возможно установить в линию оборудование для отбраковки мешков с нецелевым весом. Несмотря на высокую производительность, линия достаточно компактна и занимает малый объем пространства. Оборудование линии упаковки поставляется в комплекте с патрубками для аспирации и вытяжки пыли. Состав оборудования линии упаковки в открытые мешки

Оборудование для упаковки в открытые полипропиленовые мешки включает несколько основных модулей. В начале линии упаковки устанавливается моторизованный подающий стол, на который оператор укладывает пустые полипропиленовые мешки пачками. Упаковочная машина автоматически забирает из пачки мешки по одному, захватывая каждый присосками. Механизм захвата раскрывает мешок и подает его под фланец дозатора. Над фланцем установлен шнековый или гравитационный дозатор, отвешивающий порцию продукта для упаковки. Взвешенная доза сбрасывается в полипропиленовый мешок с одновременной утряской мешка для снижения объема занимаемого пространства. Далее наполненные мешки по 50 или 25 кг подаются на зашивочный конвейер, который включает в себя ленточный транспортер и зашивочную машинку на колонне. Верх мешка попадает в захват зашивочной машинки и зашивается нитками автоматически.

Линия может упаковывать комбикорм, соевый текстурат, полимерные гранулы, древесные пеллеты, мука, корм для животных, любые сыпучие продукты, кормовые смеси, химические удобрения, фосфаты.